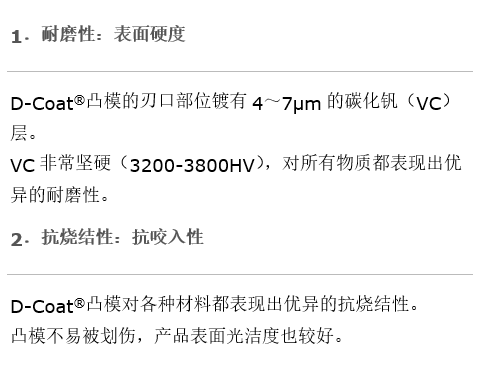

什么是D-Coat®凸模

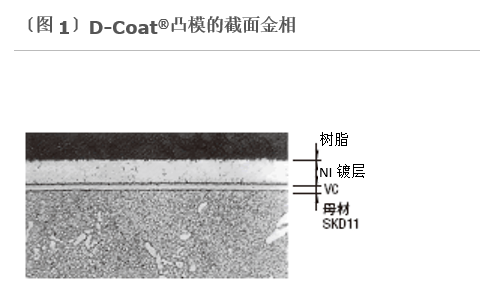

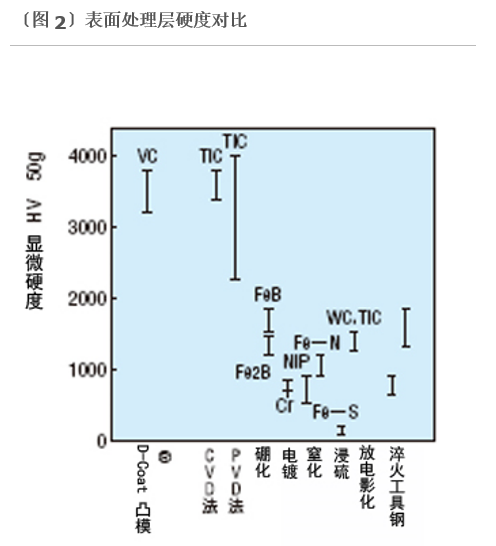

D-Coat®凸模充分发挥利用TD工艺形成的碳化钒层的优良特性,是具备划时代性能的标准凸模。作为表面硬度3200~3800HV、具备耐磨性和抗烧结性的凸模,不仅能够充分发挥其特性,还可降低总成本。 |

|

D-Coat®凸模的优点

|  |

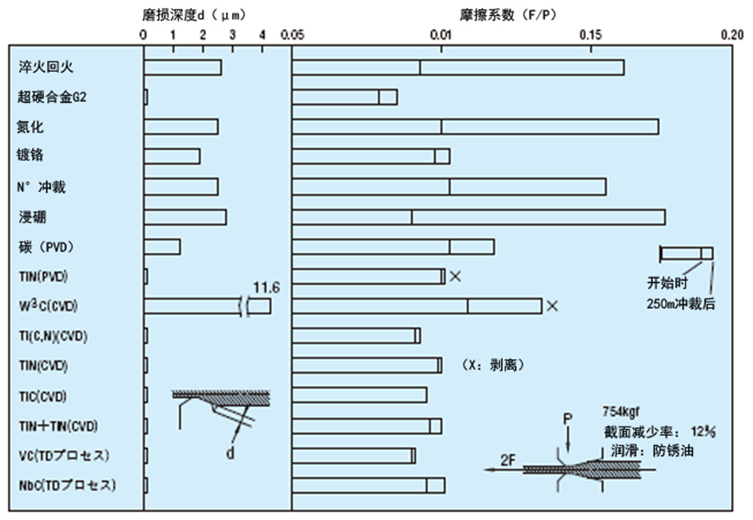

〔图3〕钢板挤压加工中的耐磨性和抗烧结性比较

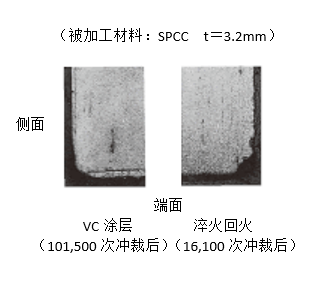

〔图4〕使用后的冲裁型凸模尖端的截面金相

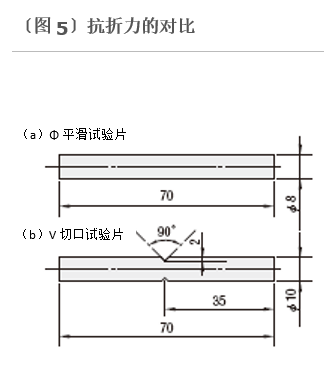

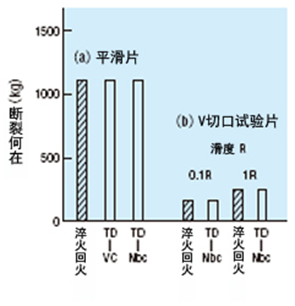

3.韧性

| 凸模是在高温下回火,所以具有高韧性的优势,与普通凸模相比,发生断裂的风险更低。 |  |  |

D-Coat®凸模的效果

1.D-Coat®凸模可在广泛的使用条件下发挥出耐磨性和抗烧结性。

特别是在以下情况下,除了提高凸模寿命外,还可以期待更多效果。

1. 一般凸模磨损剧烈,重抛光余量较大时

由于重抛光余量小,因此可缩短重抛光所需的时间。废弃前的可重抛光次数增加,达到寿命前的总加工数量增加。

2. 当根据毛刺高度进行质量控制时

由于毛刺高度的增大速度较低,因此可减少毛刺管理工时。

3. 重视产品表面光洁度

由于不易发生磨损,因此可以稳定获得产品表面光洁度良好的产品。

4. 使用作业性差的润滑剂或昂贵的润滑剂时

由于不易产生咬合、磨损较小,因此可与任何润滑剂一起使用。还可减少用量。

2.D-Coat®凸模适用的被加工材料

钢铁 | SS、SPC、SPH、SC、SCM、SK、SUS、高张力钢、 |

3.减少模具维修工时

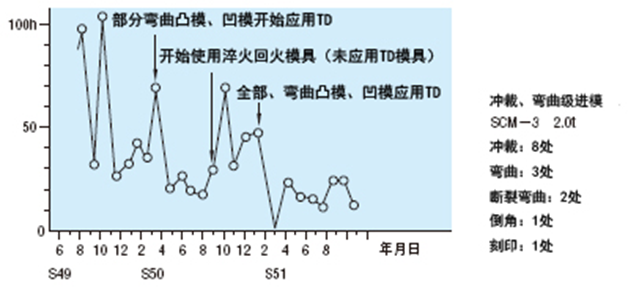

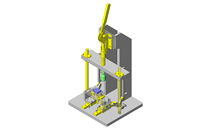

图6显示了B公司使用的级进模修复时间与应用TD后的效果之间的关联性调研结果。这个模具维修时间包括弯曲、冲裁凸模的重新研磨,以及操作失误导致的事故等全部时间。

可应用于这种级进模的TD产品仅有弯曲凸模和凹模,但其应用时间与模具修复时间之间存在密切关系,每生产10万个的修复时间在TD应用之前约为50小时,在应用TD之后降为15小时。对于产量较大的B公司来说,可以说收益显著。

〔图6〕因TD处理而产生的模具维修指数变化